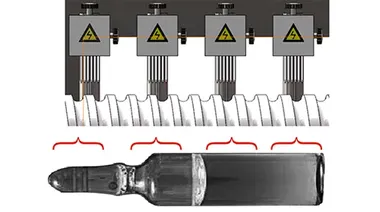

La detección de fugas por vacío es una técnica no invasiva que permite comprobar si un envase sellado conserva su hermeticidad. Funciona monitoreando variaciones de presión dentro de una cámara al vacío, permitiendo identificar incluso las fugas más pequeñas sin dañar el producto.

Descripción del proceso

- Generación de vacío: La muestra se coloca dentro de una cámara hermética, donde se reduce la presión hasta alcanzar un nivel predeterminado (por ejemplo, entre 50 y 100 kPa).

Si el envase está intacto, se equilibra con la presión de la cámara; si presenta una fuga, el aire externo comenzará a filtrarse a través del defecto. - Control de presión: Una vez alcanzado el vacío deseado, se desconecta la bomba y un sensor de alta precisión registra cualquier cambio de presión dentro de la cámara, lo que permite detectar posibles fugas en tiempo real.

- Sin fugas: Si el envase está en perfecto estado, la presión dentro de la cámara se mantiene constante.

Fuga presente: Si existe una fuga, el aire del exterior ingresa poco a poco, haciendo que suba la presión interna, lo que indica una pérdida de vacío y revela el defecto.

Ventajas

- Cuidamos el producto: El envase se revisa sin abrirlo ni dañarlo, lo que permite seguir usándolo o vendiéndolo. Una forma eficiente de reducir desperdicios.

- Detección ultra precisa: Esta tecnología identifica incluso las fugas más diminutas de apenas unas micras, haciéndola ideal para productos estériles o de alto valor.

- Alta velocidad, sin complicaciones: Su rapidez permite integrarla fácilmente en líneas de producción, mejorando el ritmo sin sacrificar la calidad.

- Versátil y adaptable: Funciona con una amplia variedad de envases, desde bolsas flexibles hasta frascos de vidrio o blísteres, sin importar su forma o material.

- Datos claros y útiles: No solo detecta si hay una fuga, también permite estimar su tamaño con precisión, aportando información valiosa para el control de calidad.

- Ecológico y más seguro: A diferencia del clásico método del baño de agua, este sistema no usa agua, químicos ni otros insumos, lo que evita contaminaciones y se ajusta perfectamente a las exigencias de una producción sostenible.

- Diseñada para la automatización: Se integra fácilmente en líneas de producción automatizadas, permitiendo una inspección continua sin intervención manual y con resultados más uniformes y seguros.

- Mayor rentabilidad: Al no dañar los productos durante la prueba y requerir poco mantenimiento, reduce desperdicios y ahorra a largo plazo, superando a los métodos tradicionales.

- Cumple con los estándares que la industria exige: Esta tecnología está respaldada por normativas internacionales (como ASTM F2338 e ISO 11607), volviéndola ideal para sectores como el farmacéutico y el alimentario.

- Ideal para productos sensibles: Al eliminar el uso de agua o contacto con líquidos, no hay riesgo de contaminación por humedad, volviéndola perfecta para artículos estériles o delicados.