Principios del procesamiento visual de imágenes para la inspección farmacéutica

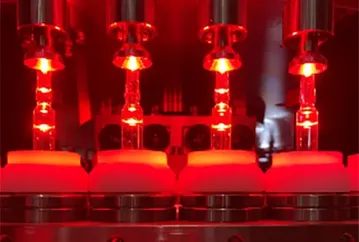

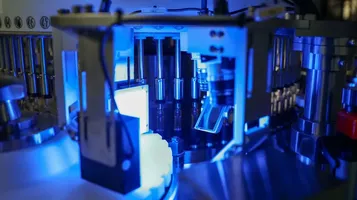

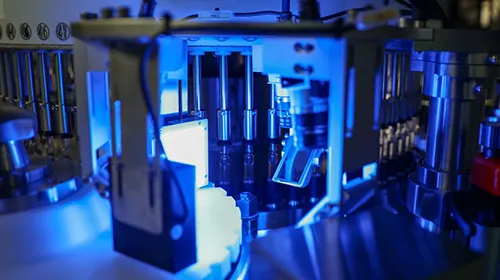

La inspección visual por imágenes permite identificar defectos o contaminantes en productos farmacéuticos como inyectables, polvos liofilizados o jeringas precargadas a través del análisis detallado de imágenes digitales captadas por cámaras de alta resolución. Este proceso se lleva a cabo en varias etapas cuidadosamente coordinadas, que garantizan un control de calidad riguroso y confiable.

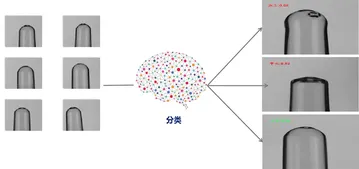

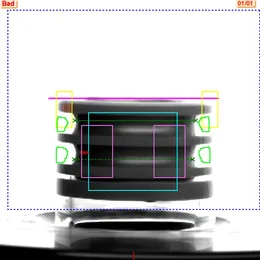

Clasificación posterior a la detección

Después de analizar visualmente cada vial, el sistema compara sus características con los parámetros de calidad establecidos. Si detecta alguna irregularidad como impurezas, deformaciones en el envase o niveles de llenado fuera de rango, el producto se marca automáticamente como no conforme. Luego, es apartado de la línea y se genera un registro en el sistema para asegurar la trazabilidad y el control de calidad.

Ventajas

- Pruebas no destructivas: El proceso se realiza sin contacto físico, lo que garantiza que cada unidad conserve su integridad original.

- Precisión microscópica: Detecta defectos tan pequeños como microgrietas, poros o partículas invisibles al ojo humano, superando ampliamente a la inspección manual.

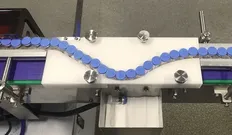

- Rendimiento a gran escala: Puede revisar miles de unidades por minuto, convirtiéndola en una solución ideal para líneas de producción de alta velocidad.

- Resultados constantes: Minimiza la intervención humana y asegura que cada lote cumpla con estándares internacionales como las Buenas Prácticas de Manufactura (BPM).

- Excelente versatilidad: Sus algoritmos se ajustan fácilmente a diferentes formatos farmacéuticos: desde tabletas hasta soluciones líquidas o envases sellados.

Este tipo de tecnología optimiza el control de calidad en cada etapa, minimiza las pérdidas por productos defectuosos y, lo más importante, refuerza la seguridad del paciente al garantizar medicamentos confiables desde el inicio hasta el final de la producción.

Inspección visual y cumplimiento normativo

La inspección visual es una etapa clave en la fabricación de medicamentos, ya sea realizada por operadores o mediante sistemas automatizados. Su objetivo es asegurar que cada producto cumpla con los estándares de calidad, tanto en su aspecto como en su pureza, evitando la presencia de partículas como fibras o residuos que puedan comprometer la seguridad del paciente.

Actualmente, la tecnología permite realizar este control con una precisión y velocidad sorprendentes. Gracias al uso de cámaras de alta definición y algoritmos inteligentes, la inspección visual automatizada se adapta perfectamente a entornos de alta producción, manteniendo un control constante sin depender de la intervención humana.

Origen de partículas contaminantes visibles

Los contaminantes visibles se dividen en dos categorías principales: externos e internos.

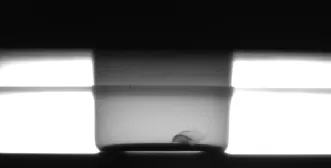

Los contaminantes externos: son aquellos que no provienen del proceso de fabricación, pueden ser cabellos, fibras ajenas al proceso, partículas de almidón o polvo mineral. Estos contaminantes tienden a introducirse de manera fortuita durante el proceso, y pueden representar un riesgo de contaminación microbiológica si no se controlan adecuadamente.

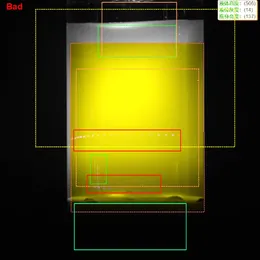

Ejemplos de defectos visuales y contaminación por partículas visibles

Requisitos y normas regulatorias

Las normativas internacionales en el ámbito farmacéutico han definido criterios estrictos para la inspección visual, con el fin de asegurar que cada lote de medicamentos inyectables pase por controles de calidad exhaustivos. Aunque cada organismo regulador puede tener sus propios requerimientos, existe un consenso general entre referentes como las Buenas Prácticas de Fabricación (BPF), la FDA de Estados Unidos y la EMA en Europa: la inspección visual no es opcional, es una exigencia clave para proteger la salud del paciente y garantizar la integridad del producto.

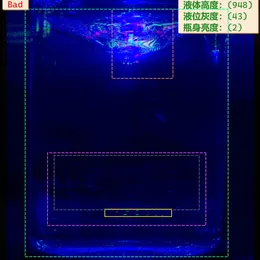

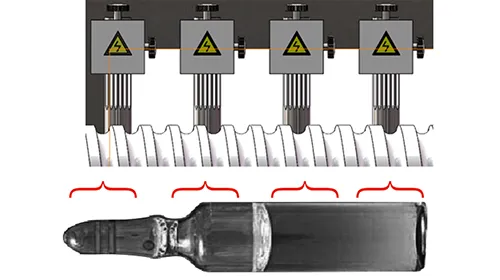

- Inspección visual rigurosa: una exigencia 100% indispensable

En la producción de medicamentos inyectables, cada frasco o ampolla debe ser cuidadosamente examinado para asegurar que no contenga partículas visibles ni defectos en su apariencia. Esta revisión minuciosa, que se realiza unidad por unidad, busca reducir al mínimo cualquier riesgo para el paciente, garantizando que no lleguen a sus manos productos contaminados o comprometidos.

- Estándar de partículas visibles

En términos prácticos, se entiende por partícula visible aquella cuyo tamaño supera los 50 micrómetros. Las normativas internacionales como las establecidas por las farmacopeas de Estados Unidos (USP), Europa (EP) y Japón (JP) son claras: los inyectables deben estar prácticamente libres de este tipo de partículas. En consecuencia, cualquier unidad que muestre contaminantes visibles debe ser retirada de inmediato durante el proceso de fabricación. El cumplimiento de estos estándares, compartidos globalmente, es clave no solo para mantener la calidad del producto, sino también para proteger la salud de los pacientes frente a posibles agentes contaminantes.

Detectar partículas visibles en medicamentos inyectables no es una ciencia exacta, es un proceso influido por múltiples variables como la naturaleza del fármaco, su formulación, el tipo de envase, las características de las partículas y hasta la persona o sistema que realiza la inspección. Por eso, lograr una detección perfecta ya sea de forma manual o automatizada es prácticamente imposible. Frente a este reto, no basta con retirar los productos defectuosos. También es esencial entender a detalle el comportamiento del producto, fortalecer el control del proceso desde el inicio y perfeccionar continuamente los métodos de inspección. Si se identifican las fuentes de contaminación y se analizan de manera sistemática, es posible prevenir que estas partículas lleguen al producto final. Así se construye un sistema de control más robusto, basado en criterios científicos y con enfoque preventivo.