Este equipo está diseñado para revisar cuidadosamente ampollas, viales y frascos de jarabes orales, asegurándose de que no presenten filtraciones. Es capaz de identificar con gran precisión microperforaciones y fisuras en zonas clave como el sello, el cuerpo o la base del envase. Así, garantiza que cada producto cumpla con los más altos estándares de integridad antes de llegar al mercado.

El proceso comienza cuando los envases ingresan a la cinta transportadora, donde un sistema de ruedas de estrella los posiciona con precisión y de forma equidistante. Luego, una guía los dirige hacia un tornillo alimentador que gira cada unidad 90°, colocándolas en posición horizontal para la inspección. Ya alineados, los envases avanzan por diferentes estaciones de control, cada una enfocada en revisar zonas específicas del envase según los criterios establecidos. Al finalizar la inspección, el sistema clasifica automáticamente los resultados: los envases que cumplen con los estándares continúan su camino por la línea de producción, mientras que los que presentan defectos son desviados de forma automática para su análisis o descarte.

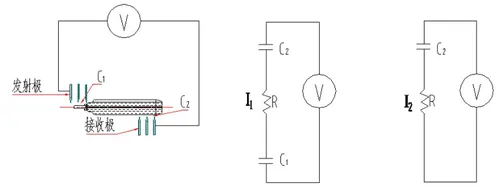

El sistema aplica una señal eléctrica de alta frecuencia utilizando dos electrodos ubicados a cada lado del recipiente. Como el material del envase funciona como aislante natural, se genera un campo eléctrico alrededor del líquido contenido. Este campo actúa como un circuito capacitivo: si existe alguna fisura o imperfección, se altera la señal, lo que permite identificar de forma precisa posibles fugas.

Cuando el envase está en perfectas condiciones, su pared aislante evita que haya contacto directo entre el líquido y los electrodos, lo que genera una corriente mínima en el sistema (I1). Pero si existe una microgrieta, un orificio diminuto o un fallo en el sellado, el líquido conductor hace contacto directo con los electrodos y permite el paso de una corriente más intensa (I2). Ese cambio repentino en la intensidad eléctrica es la señal clara de una fuga. Gracias al monitoreo constante de estos niveles de corriente, el equipo puede detectar incluso defectos casi imperceptibles, asegurando que cada envase cumpla con los más altos estándares de hermeticidad y calidad.

Es una técnica novedosa y no invasiva que aprovecha la conductividad de los líquidos contenidos en envases no conductores, como ampollas o viales de vidrio. Al utilizar electrodos externos, se aplica una señal eléctrica de alto voltaje y frecuencia. Si el envase presenta alguna microfuga, el sistema lo detecta gracias a los cambios en la corriente eléctrica generados durante el proceso.

A diferencia de métodos tradicionales como la prueba de vacío o la inmersión en colorantes, este método ofrece beneficios clave que lo hacen destacar:

Sí, es totalmente posible. La tecnología de inspección de detección de fugas por alta tensión utiliza una cantidad mínima de energía aplicada durante apenas unos instantes. Como los envases correctamente sellados se comportan como aislantes eléctricos, el líquido en su interior no sufre alteraciones. Manteniendo intacta la calidad del producto sin abrir ni destruir nada.

Este sistema reduce la necesidad de inspección manual, lo que mejora la eficiencia y elimina errores humanos. Además, al tratarse de una prueba no destructiva, evita el descarte innecesario de productos perfectamente válidos. Su capacidad para detectar fallos desde etapas tempranas también disminuye el riesgo de tener que retirar lotes completos del mercado, esto genera ahorros significativos para el fabricante.

¿Quiere conocer más sobre nuestras soluciones para inspección visual y detección de fugas?

No dude en contactarnos y descubra cómo podemos ayudarlo a optimizar su línea de producción.